Additive Fertigung

Komplexe Strukturen mit additiven Verfahren

Additive Fertigung hat sich im letzten Jahrzehnt vom Laborwerkzeug zur Prototypenherstellung zu einem Verfahren gemausert, das auch für die Serienfertigung interessant wird – genau rechtzeitig, um die Industrie 4.0 mitzugestalten. Die entscheidenden Pluspunkte sind die Flexibilität im Produktionsprozess und die Eröffnung neuer Fertigungsmöglichkeiten hinsichtlich Geometrie und/oder Materialeigenschaften. Anders als beim Gießen oder den meisten abtragenden Verfahren, kann bei den additiven Methoden dieselbe Maschine verschiedenste Produkte herstellen, ohne dass auch nur ein Werkzeug ausgetauscht werden muss. Entscheidend ist lediglich die Vorlage, die als CAD-Datei übertragen wurde. Dabei lassen sich in kurzer Zeit auch komplexe geometrische Formen umsetzen.

Verschiedene Methoden

der additiven Fertigung

Je nach Material und Zielsetzung eignen sich verschiedene Methoden der additiven Fertigung. Nach dem der „3D-Druck“ historisch bedingt bereits länger in der Kunststoffverarbeitung etabliert ist, setzt er sich verstärkt auch bei der Herstellung von Metallteilen durch.

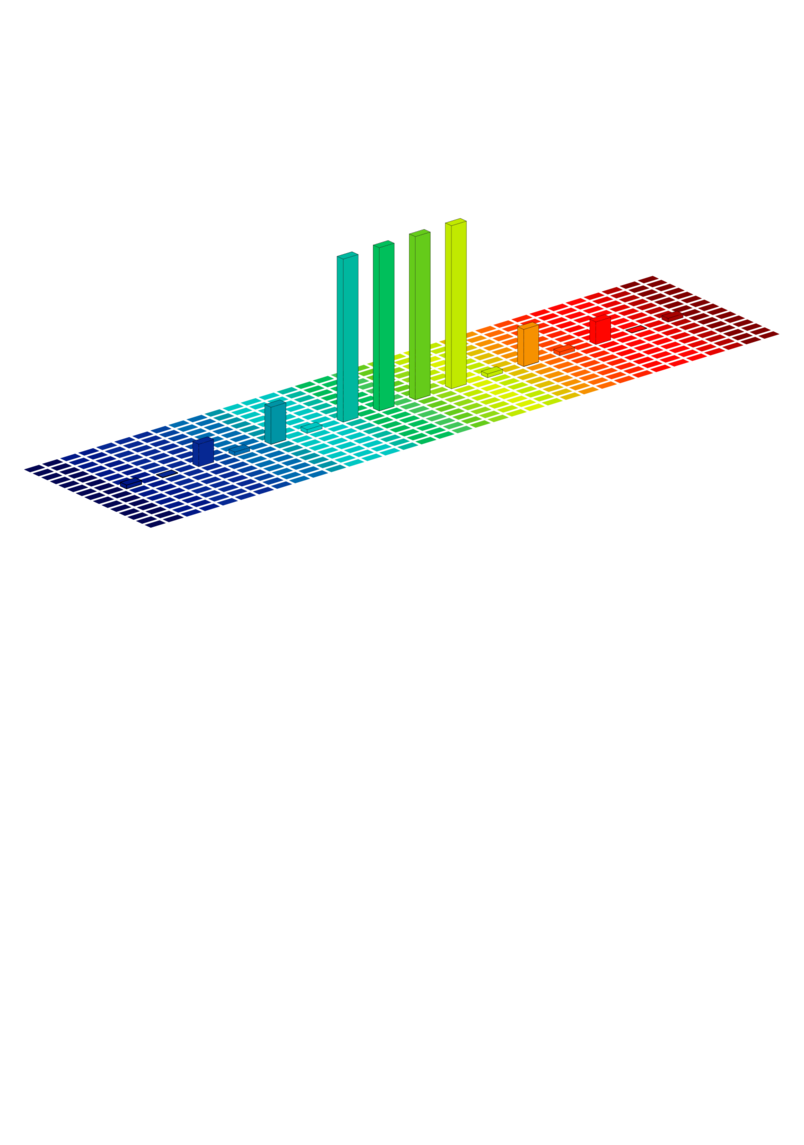

Unternehmen in Deutschland setzen hier besonders auf das Verfahren des Laser-Strahlschmelzens. Dabei wird Metallpulver in dünnen Schichten typischerweise 20 – 60 µm auf eine Arbeitsfläche aufgetragen. Ein Laserstrahl bringt das Material gezielt an den Stellen zum Schmelzen, an denen eine feste Struktur entstehen soll.

Schicht für Schicht aufeinandergelasert. Die Grundplatte wird entsprechend abgesenkt, sodass eine neue Pulverschicht aufgetragen werden kann. So entsteht Schicht für Schicht die gewünschte Struktur. Nach der Bearbeitung wird das überschüssige, unverarbeitete Pulver entfernt. Anders als bei konventionellen Fertigungsverfahren werden in der additiven Fertigung keine Gussformen oder Werkzeuge benötigt. Das beschleunigt die Produktion und ermöglicht eine nahezu unendliche Formenvielfalt.

Laser-Strahlschmelzen

für eine fast unendliche Vielfalt an Formen

Beim Laser-Strahlschmelzen wird das Metallpulver nahezu vollständig geschmolzen, sodass ein Körper mit einer spezifischen Dichte von >> 99 % entsteht. Damit entsprechen viele mechanische Eigenschaften denen des konventionell verarbeiteten Metalls. Allerdings eignet sich dieses Vorgehen noch nicht für alle konventionellen Materialien, denn manche Metalle verändern bei der Verarbeitung ihre physikalischen Eigenschaften. Veränderungen in der Oberflächenspannung oder Viskosität des Materials können unter anderem dazu führen, dass die Werkstücke den Qualitätsvorgaben nicht gerecht werden.

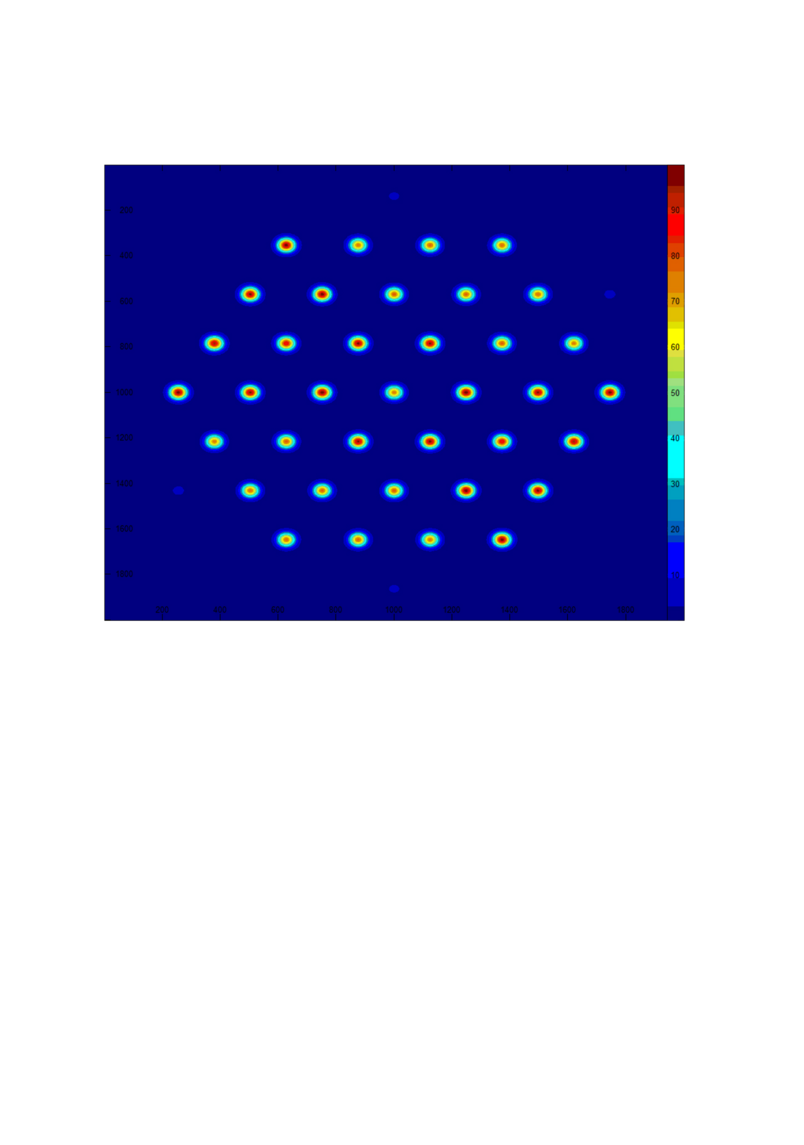

Laserpower macht den Unterschied. Die Laserleistung ist einer der entscheidenden Faktoren auf dem Weg zur Massentauglichkeit dieser Technologien. Stärkere Laser führen unter anderem zu potenziell höheren Aufbaugeschwindigkeit (cm3/h) beim Laser-Strahlschmelzprozess. In der Regel werden in der additiven Fertigung Festkörperlaser, Diodenlaser oder mittelstarke Single-mode-Faserlaser mit Leistungen von mehreren hundert Watt verwendet. Durch den gleichzeitigen Einsatz mehrerer Laser lässt sich die Effizienz zusätzlich erhöhen.

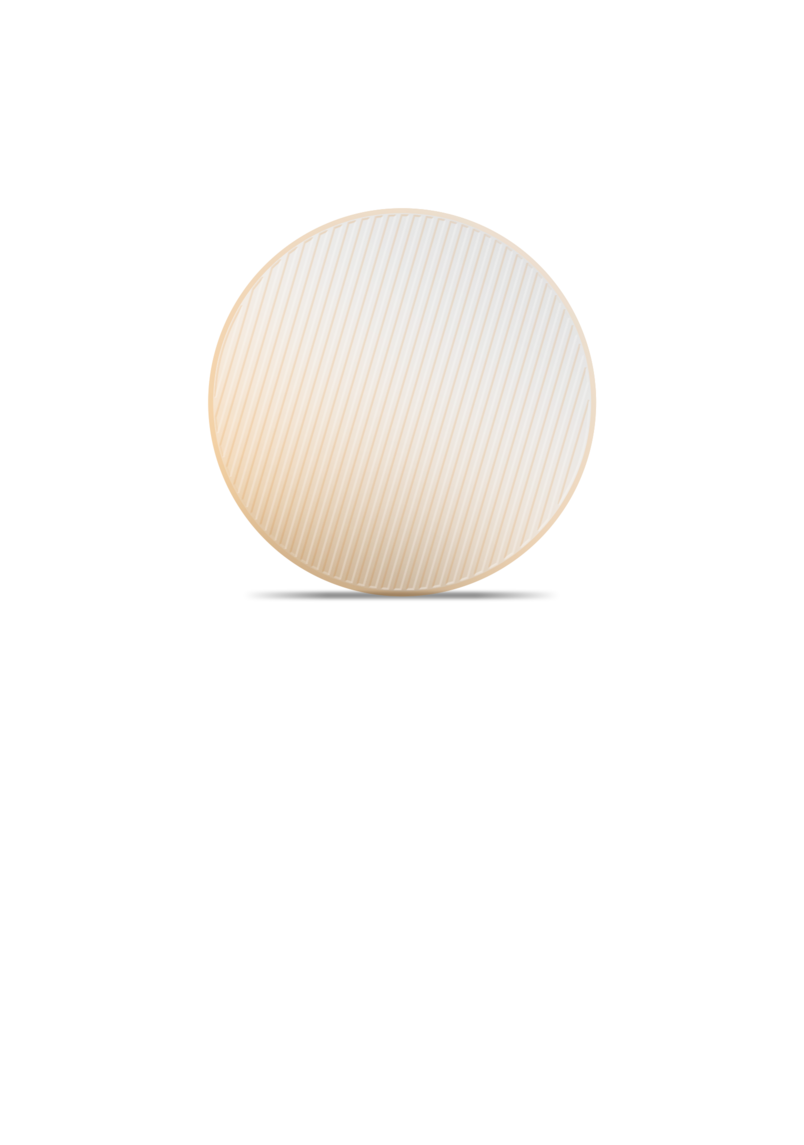

Damit das Metallpulver weniger verdampft und weniger Spritzer entstehen, ist ein leicht aufgeweitetes Strahlprofil üblich. Wichtig ist weiterhin, dass der Strahl durch die laserinduzierte Fokus-Shift (Erwärmung der optischen Elemente) nicht weiter zunimmt und damit die Schichten eventuell nicht vollständig aufgeschmolzen werden.

Ausgeklügelter Entwurf

Zurzeit werden additive Fertigungsverfahren häufig noch für Einzelstücke oder Kleinserien genutzt. Hier kommen die Vorteile der Technologie am besten zur Geltung. In der Medizintechnik können zum Beispiel Titan-Implantate individuell nach den physiologischen Daten des Patienten hergestellt werden. Für die Massenfertigung von Standardteilen greifen die meisten Unternehmen jedoch aus wirtschaftlichen Gründen weiterhin auf konventionelle Fertigungsrouten zurück.

„Wenn Sie versuchen, Standardbauteile einfach mit dem 3D-Drucker nachzubauen, werden Sie häufig feststellen, dass es länger dauert und das Ergebnis nicht den gewohnten Qualitätskriterien entspricht“, erklärt Prof. Dr.-Ing. Jan T. Sehrt vom neu eingerichteten Lehrstuhl für Hybrid Additive Manufacturing an der Ruhr-Universität Bochum. „Oft liegt das aber nicht an der Technologie, sondern an den vorgelagerten Arbeiten auf dem Computer. Wer additive Fertigung wirtschaftlich nutzen will, muss auch das Produktdesign an diese Technologie anpassen. Dazu besitzt der Designer im besten Fall Kenntnisse entlang des gesamten Prozesskette inklusive des Bauteileinsatzes“

Um ein optimales Ergebnis zu erzielen müssen viele Faktoren berücksichtigt werden. Je dicker die Metallschichten sind, umso schneller ist das Produkt fertig. Andererseits wird dann auch der „Stufeneffekt“ an Rundungen, Freiformflächen und stumpfen Winkeln größer und die Oberflächenqualität nimmt ab. Es gilt also, einen Kompromiss zu finden, der bei vertretbaren Produktionszeiten eine hohe Oberflächenqualität garantiert. Auch die physikalischen Eigenschaften des Materials spielen eine Rolle. Durch den schichtweisen Auftrag können im Bauteil anisotrope Effekte auftreten. Solche Effekte sind vermeidbar, wenn die Position des Produkts auf der Arbeitsfläche verändert wird, indem es zum Beispiel um einige Grad geneigt hergestellt wird. Damit das Werkstück trotzdem während des gesamten Prozesses fest mit der Bauplattform verbunden ist, müssen Stützkonstruktionen eingeplant werden, die nach der Herstellung wieder entfernt werden. Diese Verstrebungen verringern auch den Verzug, der bei der Abkühlung des Materials entstehen kann und die gesamte Struktur beeinflusst. Zudem führen sie die Wärmeenergie ab, die beim Aufschmelzen des Pulvers entsteht.

Die richtige Strategie zählt

Neben der Vorlage hat auch die richtige Belichtungsstrategie entscheidenden Einfluss auf die Produktqualität. Jeder Bereich eines Bauteils stellt unterschiedliche Anforderungen. Zudem ist es möglich, die Bauteileigenschaften gezielt über die Belichtungsparameter mit dem Laser einzustellen. So könnte beispielsweise ein Bauteil im äußeren Bereich dichter aufgebaut werden als im inneren Bereich.

Überhängende Bauteilbereiche spielen wegen der Stützstrukturen eine Sonderrolle und in bestimmten Bereichen ist eine besonders hohe Oberflächenqualität gefragt. Diese Faktoren lassen sich durch verschiedene Belichtungsparameter beeinflussen – zum Beispiel die Belichtungsdauer oder der Abstand der Schmelzspuren zueinander. Auch hier helfen Computerprogramme, die richtige Belichtungsstrategie zu ermitteln und so eine optimale Produktqualität zu erreichen.

Wie sich all diese Maßnahmen auf den Produktionsprozess und die Produktqualität auswirken, kann der Designer bei einer Simulation am Computer testen, bevor die eigentliche Fertigung beginnt. „Wie in vielen Bereichen der Industrie 4.0 verschiebt sich auch hier der Arbeitsaufwand vom Fertigungsprozess hin zur Planung und Steuerung“, erläutert Prof. Sehrt.

Einzelstücke oder Kleinserien

Einzigartig

Zurzeit werden additive Fertigungsverfahren häufig noch für Einzelstücke oder Kleinserien genutzt. Hier kommen die Vorteile der Technologie am besten zur Geltung. In der Medizintechnik können zum Beispiel Titan-Implantate individuell nach den physiologischen Daten des Patienten hergestellt werden. Für die Massenfertigung von Standardteilen greifen die meisten Unternehmen jedoch aus wirtschaftlichen Gründen weiterhin auf konventionelle Fertigungsrouten zurück.

„Wenn Sie versuchen, Standardbauteile einfach mit dem 3D-Drucker nachzubauen, werden Sie häufig feststellen, dass es länger dauert und das Ergebnis nicht den gewohnten Qualitätskriterien entspricht“, erklärt Prof. Dr.-Ing. Jan T. Sehrt vom neu eingerichteten Lehrstuhl für Hybrid Additive Manufacturing an der Ruhr-Universität Bochum. „Oft liegt das aber nicht an der Technologie, sondern an den vorgelagerten Arbeiten auf dem Computer. Wer additive Fertigung wirtschaftlich nutzen will, muss auch das Produktdesign an diese Technologie anpassen. Dazu besitzt der Designer im besten Fall Kenntnisse entlang des gesamten Prozesskette inklusive des Bauteileinsatzes“

Um ein optimales Ergebnis zu erzielen müssen viele Faktoren berücksichtigt werden. Je dicker die Metallschichten sind, umso schneller ist das Produkt fertig. Andererseits wird dann auch der „Stufeneffekt“ an Rundungen, Freiformflächen und stumpfen Winkeln größer und die Oberflächenqualität nimmt ab. Es gilt also, einen Kompromiss zu finden, der bei vertretbaren Produktionszeiten eine hohe Oberflächenqualität garantiert.

Auch die physikalischen Eigenschaften des Materials spielen eine Rolle. Durch den schichtweisen Auftrag können im Bauteil anisotrope Effekte auftreten. Solche Effekte sind vermeidbar, wenn die Position des Produkts auf der Arbeitsfläche verändert wird, indem es zum Beispiel um einige Grad geneigt hergestellt wird. Damit das Werkstück trotzdem während des gesamten Prozesses fest mit der Bauplattform verbunden ist, müssen Stützkonstruktionen eingeplant werden, die nach der Herstellung wieder entfernt werden. Diese Verstrebungen verringern auch den Verzug, der bei der Abkühlung des Materials entstehen kann und die gesamte Struktur beeinflusst. Zudem führen sie die Wärmeenergie ab, die beim Aufschmelzen des Pulvers entsteht.

Die richtige Belichtungsstrategie

hat entscheidenden Einfluss auf die Produktqualität

Neben der Vorlage hat auch die richtige Belichtungsstrategie entscheidenden Einfluss auf die Produktqualität. Jeder Bereich eines Bauteils stellt unterschiedliche Anforderungen. Zudem ist es möglich, die Bauteileigenschaften gezielt über die Belichtungsparameter mit dem Laser einzustellen. So könnte beispielsweise ein Bauteil im äußeren Bereich dichter aufgebaut werden als im inneren Bereich.

Überhängende Bauteilbereiche spielen wegen der Stützstrukturen eine Sonderrolle und in bestimmten Bereichen ist eine besonders hohe Oberflächenqualität gefragt. Diese Faktoren lassen sich durch verschiedene Belichtungsparameter beeinflussen – zum Beispiel die Belichtungsdauer oder der Abstand der Schmelzspuren zueinander. Auch hier helfen Computerprogramme, die richtige Belichtungsstrategie zu ermitteln und so eine optimale Produktqualität zu erreichen.

Wie sich all diese Maßnahmen auf den Produktionsprozess und die Produktqualität auswirken, kann der Designer bei einer Simulation am Computer testen, bevor die eigentliche Fertigung beginnt. „Wie in vielen Bereichen der Industrie 4.0 verschiebt sich auch hier der Arbeitsaufwand vom Fertigungsprozess hin zur Planung und Steuerung“, erläutert Prof. Sehrt.

Downloads

Beyond Borders

Produktauswahl

Beyond Borders

LASER COMPONENTS Germany – Ihr kompetenter Partner für optische und optoelektronische Komponenten in Deutschland.

Willkommen bei der LASER COMPONENTS Germany GmbH, Ihrem Experten für Komponenten in der Photonik. Unser breites

Produktsortiment an Detektoren, Laserdioden, Lasermodulen, Optik, Faseroptik und mehr ist jeden Euro (€/EUR)

wert. Mit maßgeschneiderten Lösungen decken wir alle denkbaren Anwendungsbereiche ab: von der Sensortechnik bis

zur Medizintechnik.

Sie erreichen uns hier:

Werner-von-Siemens-Str. 15

82140 Olching

Deutschland

Tel.: +49 8142 2864-0

E-Mail: info(at)